|

|

|

自动堆焊机

一、堆焊的特点

堆焊是用焊接方法在工件表面堆敷一层具有一定性能材料的工艺过程,目的是增加零件的耐磨、耐热、耐腐蚀等方面的性能。堆焊是焊接技术领域的一个重要的分支,在国民经济的各个部门获得广泛应用。在一些工业发达国家,每年堆焊在零件上的金属多达几十万吨。

堆焊的最大优点是能充分发挥材料的性能优势,达到节约用材和延长零部件使用寿命等目的。堆焊作为材料表面改性的一种经济而快递的工艺方法,越来越广泛地在各个工业部门得到应用,随着各种堆焊方法日益广泛地被应用,手工电弧和氧-乙炔堆焊方法不能满足使用要求。对于堆焊方法来说,总是希望堆焊效率尽可能高,而且随着堆焊件尺寸的增大,更迫切要求高效率的堆焊方法,为此发展了各种自动化堆焊方法,所开发的堆焊材料和堆焊方法很多是围绕着“优质、高效、低稀释率”这一总体目标进行的。

二、堆焊的用途

堆焊技术是将堆焊合金熔敷在金属材料或零部件表面,以获得特定的表面层性能和表面尺寸。表面堆焊可用于制造新的部件,也可用于修复表面损坏的部件,以恢复其使用性能。在材料表面堆焊大多以延长设备或零部件的服役寿命为目的,少数情况下也用于单纯以恢复零件尺寸为目的的场合。

1、零部件的修复

机器设备零部件,例如磨煤辊、轧辊、轴类、工模具、农机零件、挖掘机件等,经过一段时间运行后会发生磨损、腐蚀等,其工作性能和工作效率下降,甚至失效。利用堆焊方法能将其快速修复并继续使用,起到延长设备使用寿命的作用。据统计,用于修复旧零件的堆焊合金量占堆焊合金总量的72.2%。修复所花费用比制造或购买新机件的费用低得多,并可以减少设备停机运行的损失。因此,堆焊修复对于节约材料、节省资金、弥补配件短缺等都具有重要意义。

2、制造新零件

通过在金属材料上堆焊异种合金可以制成具有综合性能的双金属机器零件。由于基体和堆焊合金层具有各自不同的性能特点,能够满足特殊服役条件下的性能要求,能充分发挥材质的工作潜力。

例如,水轮机的叶片,基体材料为碳素钢,在可能发生气蚀部位(大多在叶片背部下半段)堆焊一层不锈钢,使之成为耐气蚀的双金属叶片。金属模具的基体要求强韧,可选用价格较低的碳钢、低合金钢制造,而刃具要求高硬度和高耐磨,可采用耐磨合金堆焊,这样既可以节约大量贵重合金的消耗,又可以大幅度提高模具的使用寿命。耐磨衬板要求高耐磨性,可以选用低碳钢作为基材,上面堆焊耐磨合金,同样可以降低成本、提高使用。

堆焊的应用范围十分广泛,例如挖掘机斗齿、装载机铲刀刃、推土机刃板、水泥磨盘、岩石钻机、磨碎机、螺旋输送机、搅拌机叶片、铁路道轨、锻锤、传动齿轮轮缘、各种模具、碎渣机、机床等零件表面,通过堆焊修复或制造新品都可以起到理想的效果。通常可提高寿命30%~300%,降低成本25%~75%。

要充分发挥堆焊技术的优势必须解决好两方面的问题:设备和材料。必须正确选择堆焊材料,包括堆焊合金的成分和堆焊材料的形状,而堆焊合金的成分往往决定了堆焊层的性能;若没有现成符合要求的堆焊材料,必须研发新型的堆焊材料以满足堆焊层的特殊性能要求。堆焊设备是实现堆焊工艺得到高性能堆焊层的基本保障,本公司的堆焊设备具有出类拔萃的性能。

三、自动堆焊机的工艺特点

本公司的自动堆焊机能实现全程自动化,堆焊生产率高,质量稳定。自动化堆焊具有以下特点:

1、焊丝能自动送进到电弧燃烧处,焊丝输送速度均匀、不间断,焊丝的熔化速度可随堆焊电流变化而变化。

2、电弧有足够长度,行弧稳定,堆焊工作不会因瞬间短路或短弧现象而停止。

3、电弧能自动沿着预定的堆焊方向稳定进行,焊剂(或保护气体)随着堆焊电弧的移动自动覆盖至电弧燃烧处。

4、熔深可通过堆焊机的运行参数调节而进行有效地调整。

四、自动埋弧堆焊机和明弧堆焊机

堆焊设备种类较多,主要有手工电弧堆焊机、氧—乙炔火焰堆焊机、自动气体保护堆焊机、等离子弧堆焊机、自动埋弧堆焊机、自动明弧堆焊机。在自动堆焊设备中,自动埋弧堆焊机和自动明弧堆焊机具有操控性能好、可靠性高、设备寿命长、设备投资较少等优点,因此具有广泛的应用前景。利用自动埋弧堆焊机和自动明弧堆焊机加工得到的堆焊层均匀性好、性能稳定、成本低廉。

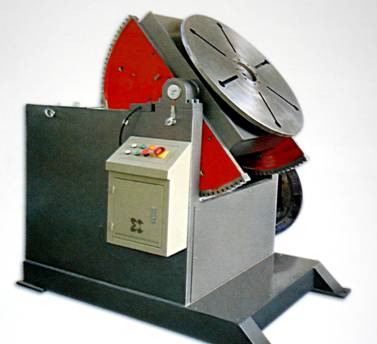

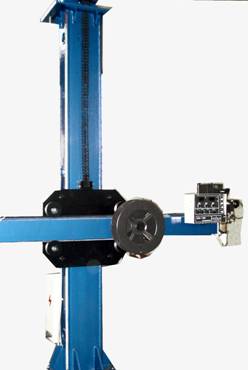

图1~4为本公司的自动埋弧堆焊机、变位机、焊接操作机、控制系统,也可用于自动明弧堆焊工艺。

图1 自动埋弧(明弧)堆焊机

图2 变位机

图3 焊接操作机

图4 控制系统

四、技术参数

1、立式操作机的技术参数

2、变位机的技术参数

3、自动堆焊机的技术参数

(1)、性能特点

AD系列自动堆焊机选用晶闸管整流器的直流弧焊电源,可以作为埋弧自动堆焊机使用,也可以用作为明弧自动堆焊机,还可以进行坡口或无坡口工件之间的对接及角缝焊接、容器内外环缝焊接、纵缝焊接等。该系列堆焊机性能稳定、控制精度高、故障率低。其主要特点为:

(2)、技术参数

五、自动堆焊应用实例

1、在电力工业中的应用

药芯焊丝自动堆焊技术可用于堆焊电力工业中的耐磨、耐腐蚀部件,如电厂的磨煤辊、衬板、高压阀门密封面、风机导叶片、耐磨弯头、空预器挡板、水轮叶片等。磨煤辊和衬板是中速磨煤机的重要部分,其表面的耐磨性和使用寿命直接影响到制粉系统运行可靠性和生产效率。由于煤中含石英、刚玉等坚硬杂质,因此磨煤辊表面要求堆焊的金属不仅要具有高硬度,还需要含有大量碳化物(30%-50%)以达到高耐磨性要求。由于受冲击力不大,允许工作面存在细微裂纹。国内外通用的耐磨材料为高铬铸铁合金,堆焊金属主要成分为:C3%-5%,Cr20%-32%,其他成分小于5%,通常制成药芯焊丝,规格一般为直径2.8~3.2mm。

本公司开发生产的药芯焊丝已成功用于明弧堆焊中速磨煤机磨辊和衬板,取得了良好的经济效益。采用本公司药芯焊丝进行明弧堆焊,相比于进埋弧堆焊,可以省去烧结焊剂的费用,操作工艺也更为简单,可以明显降低成本。选用本公司的1000型自动堆焊机,配合变位机和焊接操作机架可以实现完全自动堆焊。堆焊过程不需预热和缓冷。堆焊电流300-600A,电弧电压26-30V。

2、在冶金工业中的应用

冶金工业中许多书耐磨零部件在高温和交变载荷条件下,工况条件十分恶劣,要求耐磨表面需具有良好的高温强度、耐热疲劳性能及耐磨性能。本公司的专用药芯焊丝已成功用于热轧辊、型钢轧辊、支承锟及输送锟的堆焊制造与修复。为满足高温耐磨性和耐疲劳性能的要求,在专用药芯焊丝中加入多种碳化物形成元素,如Cr、Mo、W、V、Nb等。堆焊前预热,堆焊后缓冷,并进行焊后处理,以达到易于加工和提高使用性能的目的。如堆焊轧辊表面的修复工艺流程为:

轧辊粗加工→超声波探伤→预热→自动埋弧堆焊→焊后处理→轧辊表面精加工→堆焊金属硬度检验→超声波探伤→装机使用。

埋弧堆焊药芯焊丝及焊剂:本公司专用药芯焊丝,直径3.2mm,烧结焊剂SJ107或SJ108。

堆焊工艺及参数:

(1) 预热温度350℃,层间温度350℃;

(2)堆焊电流350-500A,电弧电压28-38V,焊丝伸出长度30-40mm;

(3)焊后退火处理,加热温度560℃,保温6h,随炉缓冷。

采用上述埋弧堆焊工艺修复的型钢轧辊,修复费用约为制造新轧辊的60%,而使用寿命为新轧辊的1.5~2倍。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

版权所有:浙江科得力新材料有限公司 公司地址:温州市高新技术炬光园区月乐西街 225 号 邮编:325029 |

|||